深度學(xué)習(xí)工業(yè)質(zhì)檢系列:表面缺陷檢測(cè)的現(xiàn)狀

來(lái)源:網(wǎng)絡(luò)2023年11月09日熱度:1

作為生產(chǎn)制造過(guò)程中必不可少的一步,表面缺陷檢測(cè)廣泛應(yīng)用于各工業(yè)領(lǐng)域,包括3C、半導(dǎo)體及電子、汽車、化工、醫(yī)藥、輕工、軍工等行業(yè),催生了眾多上下游企業(yè)。自20世紀(jì)開(kāi)始,表面缺陷檢測(cè)大致經(jīng)歷了三個(gè)階段,分別是人工目視法檢測(cè)、單一機(jī)電或光學(xué)技術(shù)檢測(cè)以及機(jī)器視覺(jué)檢測(cè)。

人工目視法起源最早,應(yīng)用最廣,雖然人工智能及機(jī)器視覺(jué)等先進(jìn)檢測(cè)技術(shù)逐漸成熟,但依靠肉眼進(jìn)行缺陷檢測(cè)仍然占據(jù)較大的比重,并廣泛存在于中小企業(yè)中。據(jù)統(tǒng)計(jì),當(dāng)前80%以上的工業(yè)表面缺陷檢測(cè)仍依賴于人工檢測(cè)法,每天產(chǎn)品線上進(jìn)行人工檢測(cè)的工人數(shù)量超350萬(wàn)人。以富士康,伯恩光學(xué)等為代表的制造企業(yè)招聘大量的質(zhì)檢工人,采取流水線的形式進(jìn)行檢測(cè)。然而,隨著人口紅利的消失,以及工作枯燥、自由度低、薪酬較少,愿意從事質(zhì)檢的越來(lái)越少,用工難問(wèn)題愈發(fā)凸顯。

從當(dāng)前的發(fā)展趨勢(shì)來(lái)看,機(jī)器視覺(jué)等先進(jìn)檢測(cè)系統(tǒng)將逐漸取代人工,這主要是因?yàn)槿斯z測(cè)法具有以下缺點(diǎn):

勞動(dòng)強(qiáng)度大、檢測(cè)穩(wěn)定性及一致性

人工檢測(cè)法需要工人處于固定工位上,用肉眼觀察產(chǎn)品來(lái)判斷有無(wú)缺陷。長(zhǎng)時(shí)間的檢測(cè)工作容易對(duì)人眼造成傷害,特別是在檢測(cè)玻璃、金屬等強(qiáng)烈反光的物體表面時(shí)。冶金、軌道交通、機(jī)械制造等行業(yè)內(nèi)的缺陷檢測(cè)場(chǎng)景噪聲大、煙塵重、危險(xiǎn)性高,長(zhǎng)期處于惡劣的工作環(huán)境對(duì)工人的身心健康造成惡劣影響。工人的情緒浮動(dòng)、技術(shù)水平、判斷標(biāo)準(zhǔn)、個(gè)體差異等因素影響,甚至無(wú)法保障同一批次產(chǎn)品的檢測(cè)穩(wěn)定性和一致性,使得產(chǎn)品質(zhì)量上下浮動(dòng),參差不齊。

自動(dòng)化程度低、生產(chǎn)效率低

由于工人的質(zhì)檢效率上限較低,同時(shí)人工成本又越來(lái)越高,企業(yè)為保障生產(chǎn)效率,一般采取抽樣檢測(cè)的策略。一批產(chǎn)品中隨機(jī)抽取少量產(chǎn)品來(lái)評(píng)估整批產(chǎn)品的質(zhì)量,其嚴(yán)格程度遠(yuǎn)遠(yuǎn)低于全面檢測(cè)。因此人工進(jìn)行缺陷檢測(cè)時(shí)容易陷入一種矛盾:質(zhì)量控制和生產(chǎn)效率二者不可兼得。這種矛盾在面料、帶鋼、薄膜等產(chǎn)品的表面缺陷檢測(cè)中尤為突出。這一類產(chǎn)品多為高速連續(xù)性生產(chǎn),當(dāng)生產(chǎn)速度高于3m/s時(shí),人眼便難以分辨出其中的缺陷。

招工難、用工難、培訓(xùn)難、成本高

工作待遇低、工作時(shí)間長(zhǎng)、勞動(dòng)強(qiáng)度大等因此直接影響了招工的穩(wěn)定性。越來(lái)越多年輕人寧愿去送外賣也不愿進(jìn)入工廠工作,使得缺陷檢測(cè)這種傳統(tǒng)的勞動(dòng)密集型崗位很難招聘到工人,培訓(xùn)后的熟練工又存在人才流失嚴(yán)重等問(wèn)題。人口紅利消失的趨勢(shì)不可逆轉(zhuǎn),用人成本不斷攀升,上線自動(dòng)化缺陷檢測(cè)系統(tǒng)已從“可選”轉(zhuǎn)向“必選”。

為了在不斷變化和競(jìng)爭(zhēng)愈發(fā)激烈的市場(chǎng)中占據(jù)優(yōu)勢(shì),企業(yè)既要不斷提高產(chǎn)品質(zhì)量標(biāo)準(zhǔn)以滿足客戶需求,又要不斷提升生產(chǎn)線的效率以適應(yīng)市場(chǎng)的快節(jié)奏。采用自動(dòng)化、智能化的表面缺陷檢測(cè)方法是兼顧質(zhì)量與效率的重要手段。實(shí)現(xiàn)自動(dòng)化的表面缺陷檢測(cè)系統(tǒng)存在以下技術(shù)難點(diǎn):

缺陷本身帶來(lái)的技術(shù)難點(diǎn)

不同缺陷的種類復(fù)雜以及同類缺陷的差異較大,給檢測(cè)帶來(lái)了較大的難度。

不同缺陷的種類復(fù)雜主要體現(xiàn)在三個(gè)方面。首先,類兼差異大,工業(yè)品的外觀缺陷復(fù)雜多樣,不同類別的缺陷之間形態(tài)特征可能差異極大,這種差異導(dǎo)致檢測(cè)算法的普適性不強(qiáng),許多缺陷需單獨(dú)開(kāi)發(fā)檢測(cè)算法,開(kāi)發(fā)復(fù)雜度極高。其次,類間模糊性大,類間模糊是類間差異大的另一極端,即不同類別的缺陷的表觀特征具有一定的相似性,難以區(qū)分缺陷的種類,也就無(wú)法準(zhǔn)確判斷缺陷產(chǎn)生的原因,無(wú)法給產(chǎn)品準(zhǔn)確定級(jí)。第三,背景復(fù)雜,在生產(chǎn)場(chǎng)景中難以將缺陷和背景完全分離,缺陷特征不明顯。

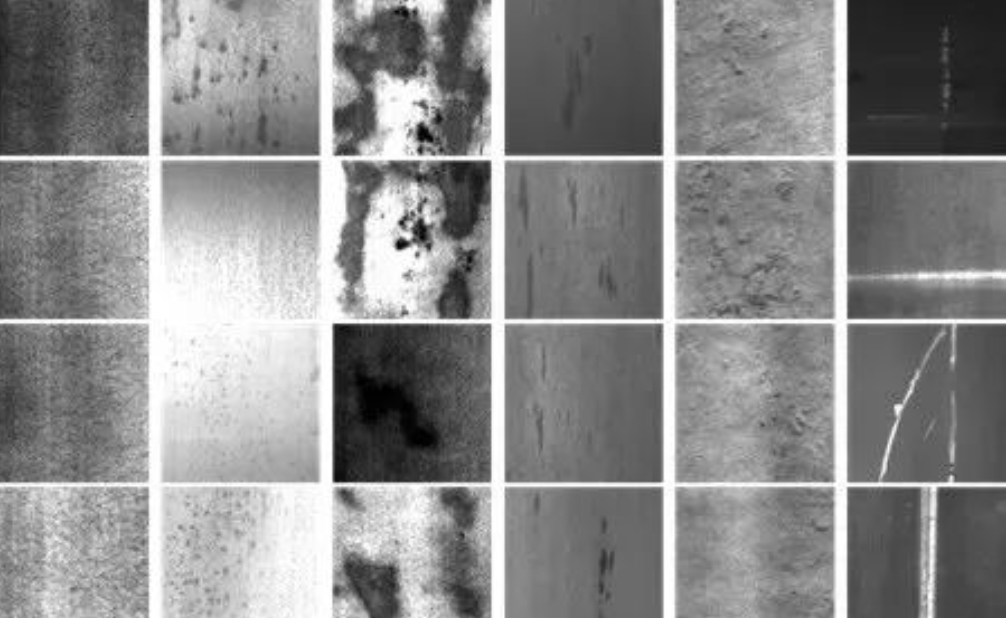

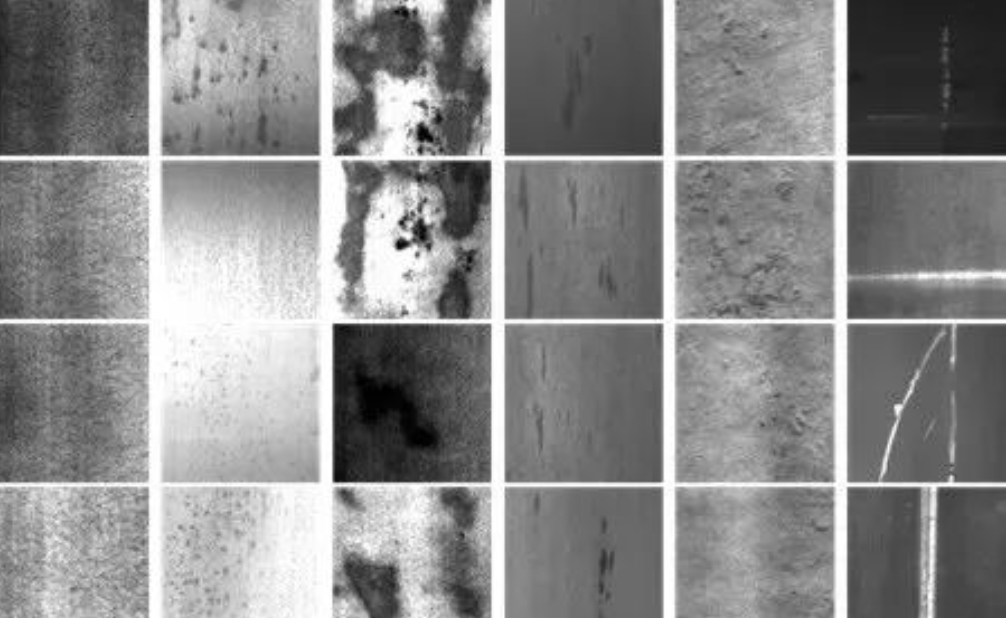

如圖下圖的帶鋼表面缺陷所示,同類缺陷的差異較大是指針對(duì)同一類別的缺陷而言,通常由于生產(chǎn)過(guò)程中光照條件、生產(chǎn)批次不同、設(shè)備狀態(tài)等因素的影響,同類缺陷的大小、對(duì)比度和灰度值等表觀特征呈現(xiàn)較大的變化,缺陷特征并不服從同一分布。

檢測(cè)系統(tǒng)帶來(lái)的技術(shù)難點(diǎn)

表面缺陷檢測(cè)系統(tǒng)一般由機(jī)械運(yùn)動(dòng)、電氣控制、視覺(jué)等各式傳感器組成,且系統(tǒng)傾向于定制化,難以跨領(lǐng)域批量復(fù)制。在設(shè)計(jì)檢測(cè)系統(tǒng)時(shí),設(shè)計(jì)者除了要了解檢測(cè)系統(tǒng)本身以外,還需充分熟悉被檢測(cè)產(chǎn)品的特性以及產(chǎn)品的加工工藝,在此前提下才能夠提出可行、可靠的實(shí)施方案。

系統(tǒng)最終的檢測(cè)效果可能受到系統(tǒng)每一個(gè)環(huán)節(jié)的影響。以基于機(jī)器視覺(jué)技術(shù)的檢測(cè)系統(tǒng)為例,工件位置的一致性、打光的穩(wěn)定性、相機(jī)及鏡頭的匹配度、檢測(cè)算法的有效性等都會(huì)直接影響圖像采集的質(zhì)量和檢測(cè)系統(tǒng)的應(yīng)用性能,這需要機(jī)器、電氣、視覺(jué)、傳感等多套系統(tǒng)的配合。僅最基礎(chǔ)的打光就存在諸多難點(diǎn),如哪些場(chǎng)景需要漫射光、散射光、直接照射、低角度照射或背光照射,如何在球面、弧面、內(nèi)腔等不可展曲面的打光等等。

同時(shí),高溫、高濕、粉塵等復(fù)雜惡劣外部環(huán)境也為檢測(cè)系統(tǒng)的集成和防護(hù)能力提出了較高的技術(shù)要求。系統(tǒng)開(kāi)發(fā)企業(yè)需研究表面缺陷檢測(cè)設(shè)備的系統(tǒng)集成技術(shù),探索克服現(xiàn)場(chǎng)環(huán)境高溫、高濕的數(shù)據(jù)采集系統(tǒng)和具有抗外部干擾的系統(tǒng)防護(hù)技術(shù) 。